【109年 應用案例】 LEO國眾電腦AI行動視力智慧箱 定點視力檢測關懷行動不便長者

若提到檢查視力,大家直覺會想到跑一趟眼科,不過這對於住在偏鄉、或年紀大的長者來說很不方便,如果視力檢查也能行動化,那就能輕鬆解決這個問題。

「AI行動視力智慧箱」解決城鄉醫療差距

台灣正式邁入高齡社會,根據健保統計資料顯示,國內70歲以上長者白內障病變比例高達九成,甚至在新北市29個行政區中,有高達13區沒有眼科診所,甚至有些地區因為偏遠與人口稀少,沒有醫生願意看診,可見城鄉醫療資源差距之大。由簡明仁博士在1985年創立的LEO國眾電腦希望在醫師人力不足的問題下,運用AI技術來解決問題,於是找上工業技術研究院服務系統科技中心(工研院服科中心)的團隊協助。

工研院自 2014 年開始投入眼底鏡整合平台,研發團隊向教學醫院、診所等醫療機構收集上百萬張眼底攝影照片,從中篩選出適合的 10 幾萬筆資料,再交由專業眼科醫師審圖、註記、判斷,將每張眼底攝影照片標示為 4 個不同的病況等級,再餵給人工智慧進行學習。其後,逐步因應醫療現場需求開發新功能,提供全程自動化的自助式眼底攝影服務。

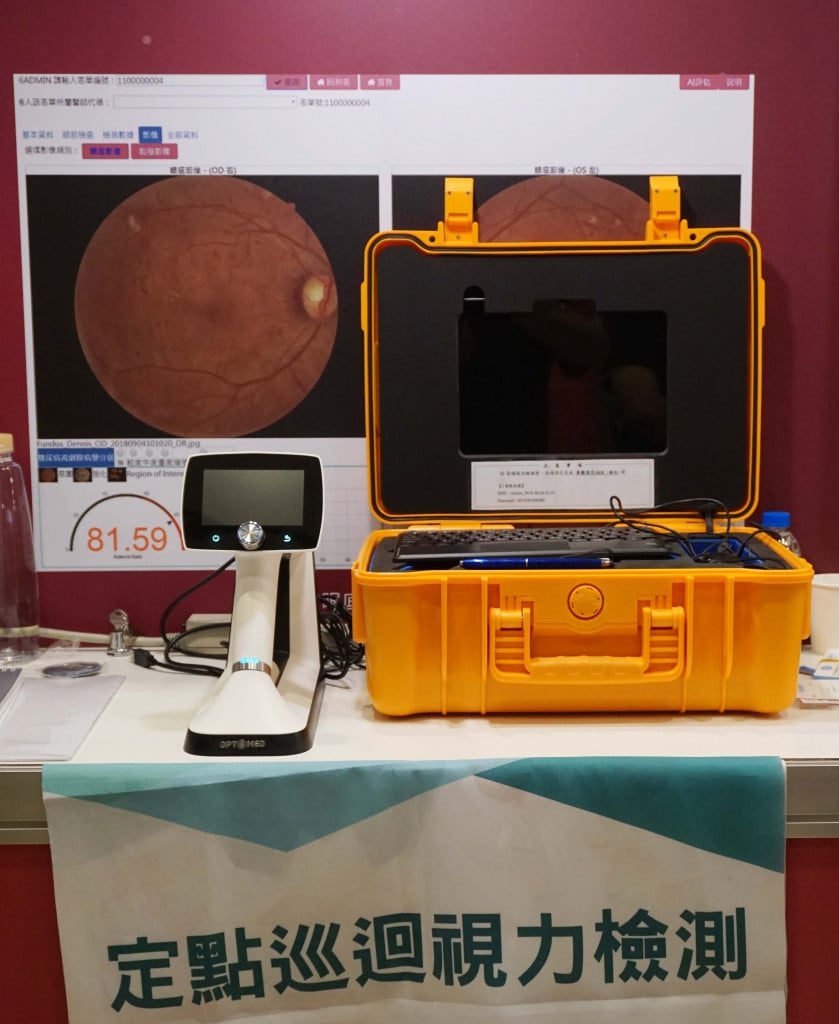

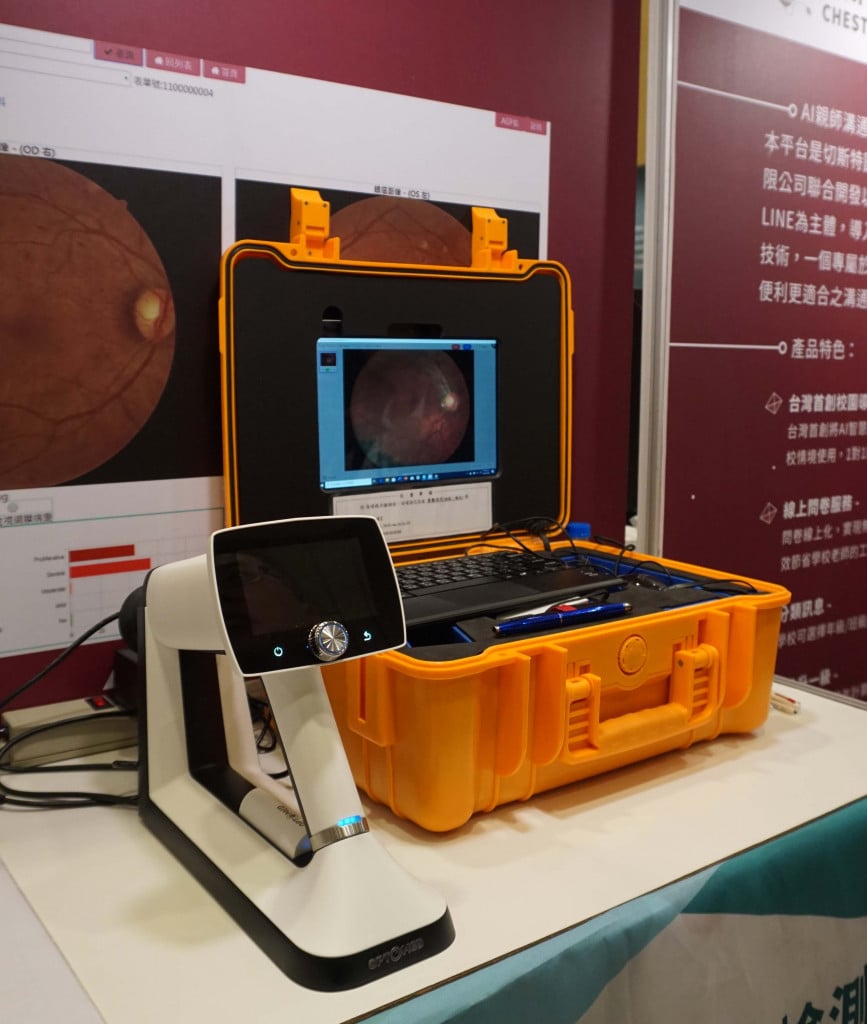

本案例透過工研院輔導技轉,由國眾電腦提供服務整合營運客服,工研院則負責系統整合、平台維運,此外,場域端則由大學光學眼科提供檢測場所以及檢測服務,推廣至糖尿病共同照護網、視光中心、驗光所、眼科診所、社區服務據點提供眼底鏡檢測服務。這套「AI行動視力智慧箱」亦在AI HUB大會上正式展示,希望能強化未來深入偏鄉與社區提供視力檢查,解決偏鄉醫療資源不足的問題。

「AI行動視力智慧箱」即時上傳數據

「AI行動視力智慧箱」將細隙燈、眼壓計、眼底攝影…等眼科手持式儀器與行動視力檢查系統整合成一卡皮箱,可提供2~5項視力檢測功能,在設計上更以病人為中心,提供身份識別、檢測數據讀取、眼底自動比對系統、病歷資料歸檔管理…等功能,特別是能進行病人個別檔案管理,加上內建區域無線網路與智能閘道器,方便把包括影像、數據…等所有檢測資料即時上傳。

「AI行動視力智慧箱」除了可應用在醫療院所、健檢中心…等固定場所,可攜性這個最大優勢,讓視光師或護理師可帶著前往一般家庭、或偏鄉幫民眾做眼睛檢測,提升醫事人員執行任務便利性與機動性,讓視力檢測走出醫院、走入社區。目前「AI行動視力智慧箱」已與台北各大醫院、新北市家醫診所合作,希望透過直接深入偏鄉與社區,讓行動不便長者可就近接受眼睛檢查,以達到及早發現盡早治療的最大目標。