【109年 應用案例】 「AI麵包辨識系統」,機器一掃,價格瞬間幫你算好!

轉化AI人臉辨識技術的奇思妙想

隨著人工智慧發展,越來越多行業開始擁抱AI技術,甚至悄悄走入人們生活之中。由於烘焙店多數販售的是新鮮現做的麵包與西點,而現烤麵包通常不會有條碼,必須依賴結帳人員肉眼辨識,並逐一輸入麵包種類與價格,於是從AI人臉辨識技術得到靈感,想像若是能把這樣的人工智慧技術轉換對上百款的麵包作辨識,或許能提升門市結帳效率……。

手作麵包多樣化,樂了顧客,苦了店員!

國內某烘焙屋的麵包品項多達100種以上,且會定期更換或新增商品,讓顧客有多樣化的選擇;但這也讓結帳人員視為一種挑戰。

店家訓練一位結帳人員所需時間為2個月,但正式上線服務後,每個月還是會發生5至10%不等因麵包辨識錯誤而結錯帳的問題,且結帳高峰期通常是下班時期,所以時常造成結帳塞車,結帳人員又會因為緊張而更容易算錯金額。而結帳人員訓練困難且結帳流程不精準的問題,讓業者困擾已久……。

當烘焙遇見人工智慧,迸出智慧零售妙體驗!

在一般的麵包店都是新鮮出爐後先「裸裝販售」,待麵包溫度降為常溫狀態後再進行「包裝販售」,這兩種結帳方式都需結帳人員辨識及記憶價錢才能進行,且櫃台人員需要2個月的教育訓練才能上線結帳,上線後每月還是會有5至10%的錯誤機率。而邁迪烘焙屋麵包品項多達100種以上,對結帳人員著實是一大挑戰!

因雲逵科技有限公司擅長開發iPad POS,且設計的理念就是簡單、方便、好用,讓店家能輕鬆、快速且正確的結帳,所以結合現有的POS系統,再加上AI影像辨識的功能,讓店家能更有效率且精準地完成每一筆交易。

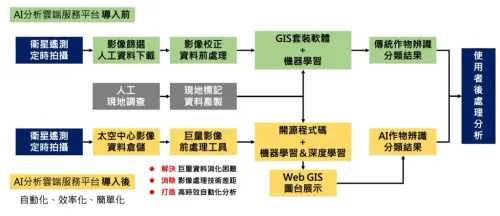

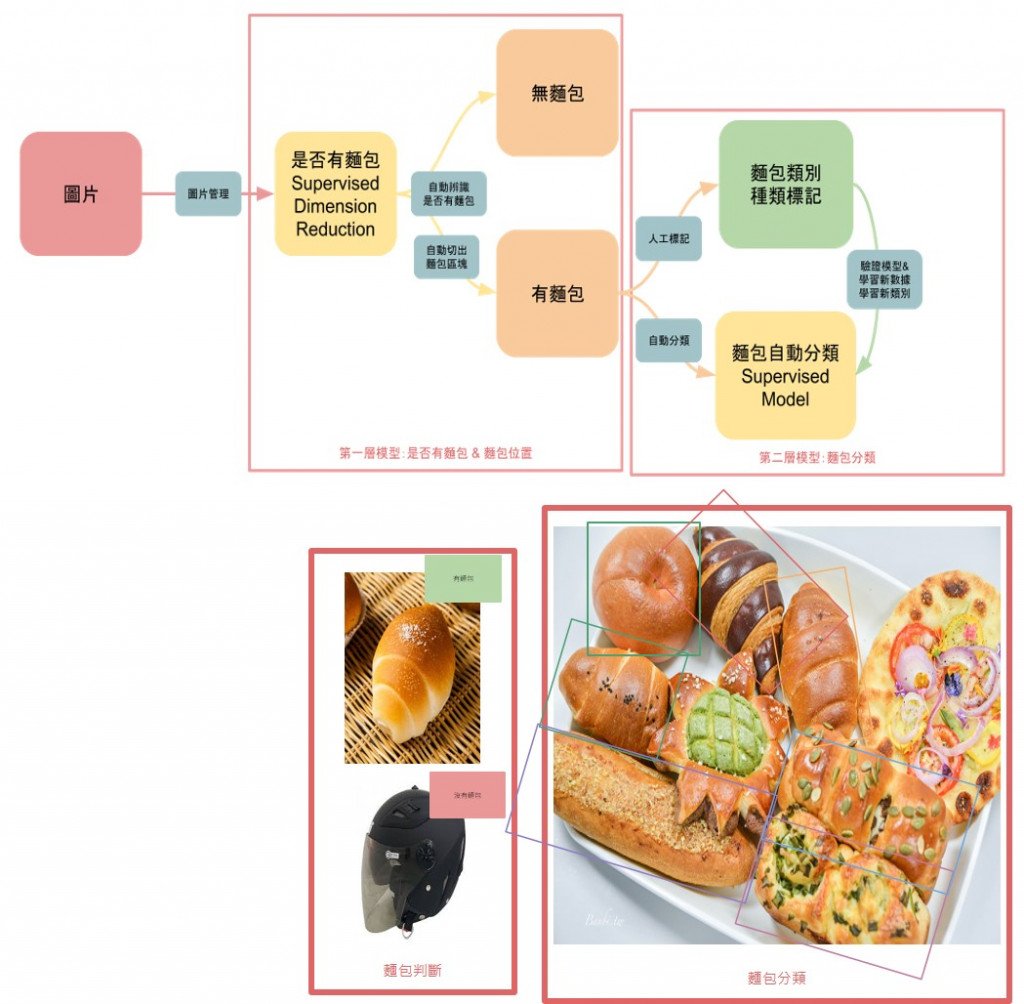

▲AI麵包辨識模型運作示意圖 (圖片來源-雲逵科技提供)

而執行方式可以簡化為八個步驟,包含:

1.收集數據:至烘焙業者拍攝麵包影像數據。

2.影像標註:影像數據交予木刻思股份有限公司進行人工標註。

3.AI建模及訓練:由木刻思負責AI建模及訓練的調整。

4.iPad POS調整:在建模的同時,POS端將進行前端UI介面的調整,以及後台端與AI model的串接。

5.開始測試:當木刻思以現有數據,達到辨識率95%以上,即正式開始串接測試。

6.實際場景測試:實際移至麵包店拍攝採集數據,實際驗證其影像辨識正確率。

7.規劃實際場景應用附件:當辨識正確率達98%以上,將設計應用於現場結帳之附件,如:遠端拍攝鏡頭及投射光源。

8.正式應用:結合電子發票正式上線。

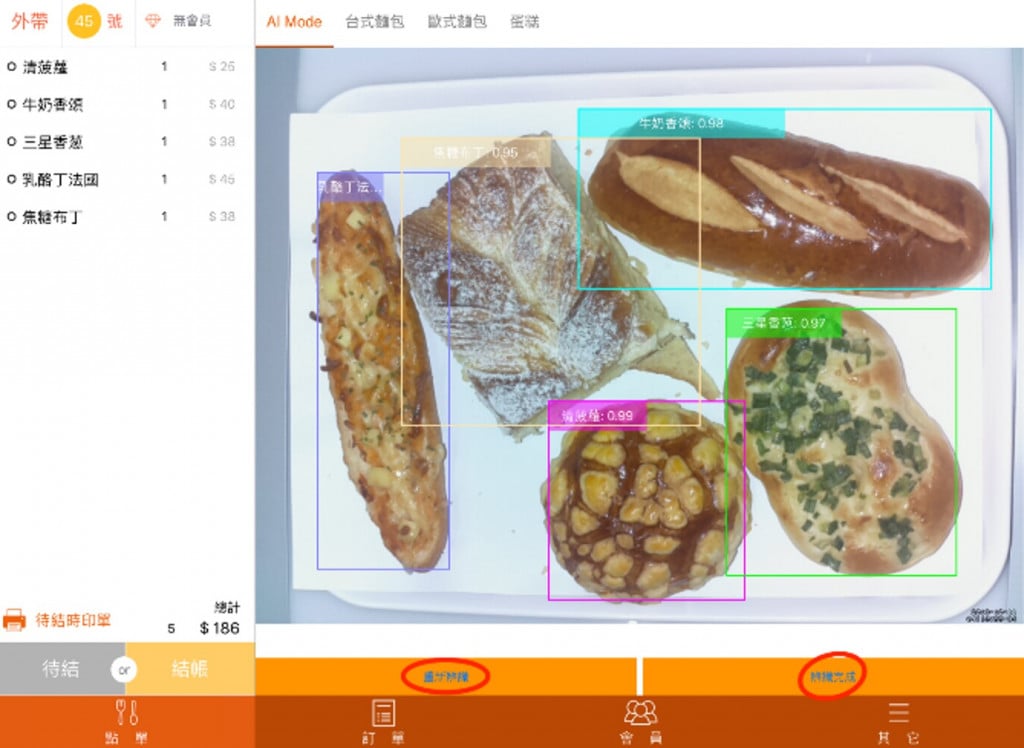

▲POS機AI麵包辨識結帳流程:開始辨識-辨識完成-結帳-確定結帳,只需3秒 (圖片來源-雲逵科技提供)

AI麵包辨識系統,一兼三顧好輕鬆!

加值AI能量後,不但可節省烘焙坊結帳人員事前訓練時間及成本,並減少人員辨識錯誤的成本,亦可加速結帳流程與效率,增加客戶滿意度,後續可推廣至各大零售業,擴增智慧零售的新版圖。

▲AI加值前後的麵包結帳流程比較圖 (圖片來源-雲逵科技提供)