【109年 應用案例】 「展覽自動配對系統」對準目標客群行銷效益高!

活動百百種,你愛參加哪一種?

國內每天皆有各式活動,包括論壇、展覽、講座、免費體驗等,活動主辦方需利用自有媒體(活動官方網站、FB、IG)、活動網站及付費進行媒體行銷,但往往不知道目標客群在哪裡,而無法準確預估參加人數。

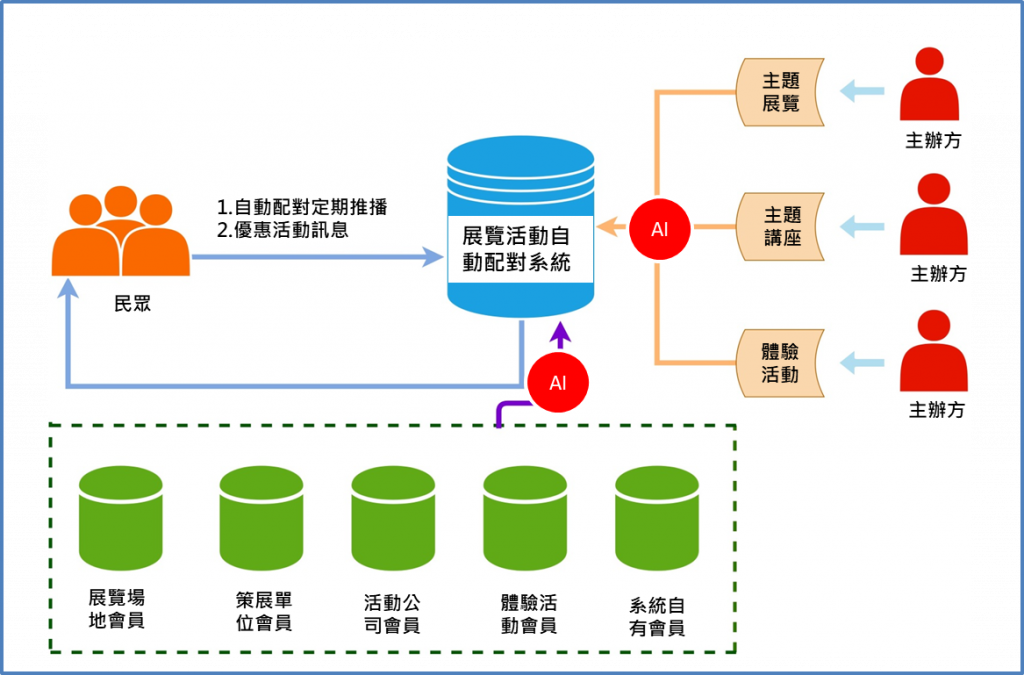

透過此「展覽活動自動配對系統」,利用民眾曾經參與各項活動的紀錄,經由數據分析預測使用者喜好哪種類型的活動,並自動配對給使用者,提供快速、輕鬆又精準的行銷推廣方式。

活動主題種類多,行銷廣告費用高且成效不彰

國內某策展公司與鄉鎮公所及觀光服務業者合作,致力農村行銷,每年主承辦農產品策展、農村體驗、親子主題體驗日、農特產品行銷等活動,在舉辦活動時,因參與民眾特性太過廣泛,且活動主題不盡相同,在活動推廣時無法有效精準行銷,容易造成行銷費用大增且媒合度低。

目前策展方在舉辦主題展覽會,以場內200個攤位為例,整體行銷費約80萬至120萬,其中官網建置、活動網站廣告行銷、簡訊通知等,約占40萬至60萬,但活動媒合成功率卻不到2成,無法針對目標客群精準行銷。

改採本「展覽活動自動配對系統」後,可以自動選擇合適客群進行活動推播,根據場次規模及展期,系統租用費約僅20至30萬,即可大幅降低活動宣傳費用!

精準智慧行銷,鎖定目標族群發放優惠券

「展覽活動自動配對系統」目前準確率82%,可有效篩選目標消費者,未來在模組準確率方面,會再蒐集大量資料與去除雜訊資料來提升準確率,並瞄準目標族群發放優惠券,使收到優惠券的族群能實際參加活動。

系統透過AI加值後,可取代人工無目標的隨機發放優惠券,透過AI模組自動調整權重,可更精準鎖定目標族群。目前加權公式利用策展公司CRM系統查詢過往會員行為分析產出,第二階段將會進行AI加權公式,透過自動修正方式,將不同活動類別找尋最佳計算公式。

▲展覽活動自動配對系統服務架構

在執行期間遭遇「AI分類器模組訓練學習沒找到最佳解」的問題,令豐醇科技有限公司感到困擾,經與AI工程師互相討論,發現「倒傳遞類神經網路」的缺點是在學習時僅會落在「局部」的最佳解,而非「總體」的最好結果,此部分可再經由加強訓練次數與調整參數的方式,達到加強準確率的目標。

擴大系統功能,串聯會員資料庫,進行行為分析

此「展覽活動配對系統」主要提供活動主辦單位、獨立策展人及民眾進行活動媒合,接下來將會擴大平台功能以符合活動方使用,並加強AI分類器準確率,未來將會結合海洋產業進行海洋文化策展,利用本系統找尋海洋文化宣傳員,透過串連擴大會員資料庫,進行行為分析。