【110年 應用案例】 維繫遊艇王國美譽 嘉信遊艇導入國內第一套FRP複材超音波智慧檢測

位在高雄的嘉信遊艇,成立逾40年,是台灣最大客製化遊艇業者,客戶遍佈美、歐、亞、澳各洲,為臺灣贏得「亞洲遊艇王國」的美譽。為了解決目前FRP船體檢測仍仰賴傳統方法如人眼辨識、敲打辯聲,耗時費工問題,嘉信遊艇首度將PAUT 陣列式超音波檢測運用於船體FRP複材上,並結合AI判讀超音波影像,發展完整智慧化解決方案,創造檢測業新興市場。

嘉信遊艇前身是嘉信木業有限公司,剛成立時是間位於高雄市臨海工業園區專營木材進口的工廠,1977 年開始進行遊艇設計、製造與銷售。企業第二代接班人,即嘉信遊艇總經理龔俊豪進入公司後,打破過往仰賴老師傅功力為主的製造模式,引進數位化製作,加快造船速度,船也愈做愈大,多年排行世界24公尺以上大型遊艇前20大製造商。並創下在一年內交付94艘遊艇的紀錄,為臺灣贏得「亞洲遊艇王國」之美譽。

瑕疵檢測確保遊艇品質 以AI取代人力效益高

為確保遊艇品質,瑕疵檢測相當重要。目前遊艇業採取的瑕疵檢測方式仍十分傳統,通常以手積層或是真空灌注製程方式製造船殼結構,藉由人眼或是敲擊法依敲打聲音頻率來判別瑕疵,需要人工耗費時間檢查,如有瑕疵須重工修補,接續執行噴佈膠殼作業。為便於檢測,船體必須分段施工,以24公尺以上大型遊艇而言,分段施工非常耗時耗力。

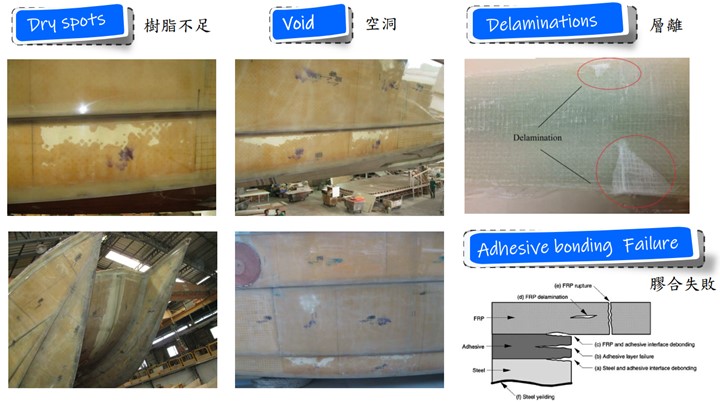

為縮短遊艇製程之速度,嘉信遊艇會先將船殼進行膠殼流程,之後再執行手積層製程,船殼製程有兩種複合材料試片結構,以遊艇54呎船殼來看,船殼中內含膠殼、芯材、纖維、樹脂,總厚度約為3.2公分±0.1cm,與未含有芯材的FRP船殼總厚度約1.6cm±0.1cm相差一倍之多。製程中偶會有玻璃纖維含浸不完全,或是玻璃纖維與樹脂間殘留氣泡等瑕疵問題發生,瑕疵的種類則包含樹脂不足、空洞、層離等,一出現瑕疵情況,船殼材料就供應不上,拖延遊艇交貨時間。

▲玻璃纖維船殼瑕疵種類示意圖。

為解決此一問題,嘉信遊艇與金屬材料產業以及AI科技產業三方專業技術的相互合作,結合金屬材料產業的超音波檢測專業技術與AI科技產業近年發展的AI技術協助解決嘉信遊艇瑕疵判別的問題。作法是運用相位陣列式超音波檢測技術至遊艇複合材料結構,進行FRP超音波試掃評估,瞭解遊艇船殼積層層數厚度與材料特性,依據超音波專業經歷,評估船殼結構適用的超音波探頭頻率等資訊,經測試以頻率5MHz且探頭寬度為45mm的探頭設備,能成功找出模擬瑕疵試片中的瑕疵位置及大小。

▲三方合作從陣列超音波評估、AI技術模型開發及實船實證應用,獲得瑕疵檢測解決方案。

檢測影像為超音波信號影像,影像依據超音波回饋訊號呈現不同色彩,透過YOLO演算法,建構自動識別瑕疵的部位的AI模型。若異常資料蒐集程度不足以訓練,則預計採用 CNN-based Autoencoder 演算法,蒐集正常影像資料進行訓練,建構異常檢測的AI模型。物件偵測YOLO模型的訓練將輸入具有瑕疵標註的影像資料,異常檢測模型則是輸入沒有瑕疵的影像資料進行訓練。

▲模擬缺陷試片對應相位陣列超音波信號結果

AI系統瑕疵檢測 可縮短1.5個月工期 加快50%判讀速度

此套AI系統建構完成後,運用至嘉信遊艇實船54呎遊艇進行驗證,可有效解決嘉信遊艇瑕疵之問題,並可望藉由 AI 技術導入超音波檢測進行智慧化判讀,約可加快50%之判讀速度,同時縮短1.5個月的工期,有效提升遊艇製程時程與品質的效益。

當臺灣遊艇發展朝向大型化、精緻化型態之際,帶來產業優化與轉型的機會,以及發展關鍵技術的契機。複合材料超音波人工智慧檢測方案之應用為遊艇業界首創,預計可吸引更多有檢測需求之遊艇廠商。 複合材料超音波人工智慧檢測方案有三大競爭優勢:

1. 專業檢測經驗及數位化資料庫,便利製程管理與分析。

2. 人工智慧AI自動判讀與辨識,快速辨識瑕疵,即時回饋給製程工程師。

3. 高效率製程流程檢測,提供瑕疵修復建議,降低損壞率,強化複合材料強度品質。

導入人工智慧技術應用後,可優化遊艇製程流程,減少人力檢查樹速度,達到臺灣遊艇應用人工智慧之加值效應,擴大國際訂單量,讓臺灣遊艇持續在國際間享有盛名。再者,此一商業模式也擴散至複合材料相關之應用領域,增加跨領域市場使用率,預估將貢獻全台灣設備維修及非破壞檢測市場約新台幣14至20億元的經濟效益。