【109年 應用案例】 AOI驗布員降低誤殺率,減少70%複判篩檢量

檢出率低、速度慢、招工難且人員成本高

紡織業向來為勞力密集之產業,目前全球紡織業幾乎都還是用人工進行布料檢驗,人工驗布有三大痛點:檢出率低、速度慢、招工難且人員成本高。平均一個驗布員在1小時內最多發現200個疵點,瑕疵檢出率約為70%。

但人員集中力最多維持20~30分鐘,而且驗布速度一般限制在20~30cm/s,若超過這個時間和速度,驗布員會產生疲勞。

紡織業者購買的國內外AOI驗布機,到目前皆尚未正式融入生產線中,開始時1捲布約能測出10000個疑似瑕疵,檢出率高但正確率[過篩]低,迄今約減少到7000個點,但仍未達老師傅水準。

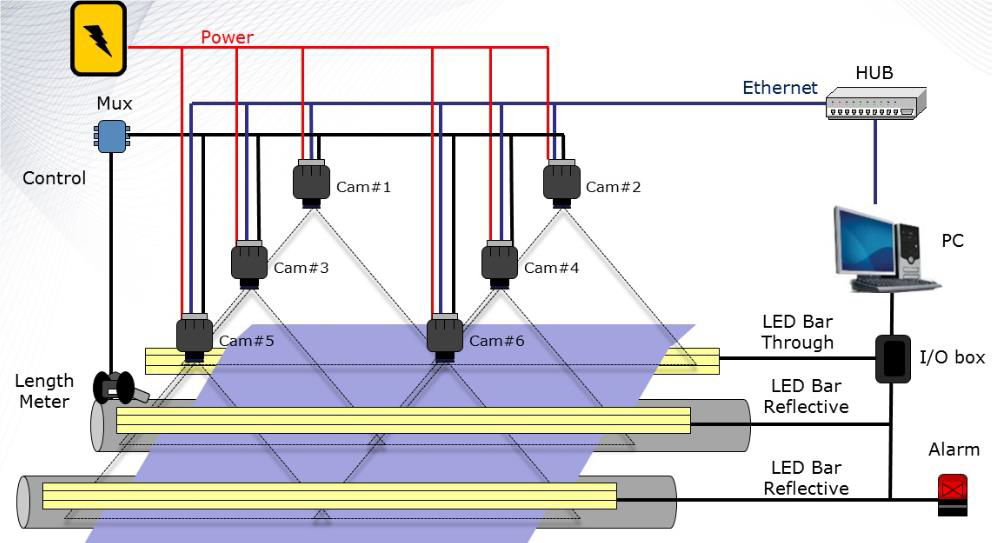

▲高速相機拍攝瑕疵,記錄瑕疵位置

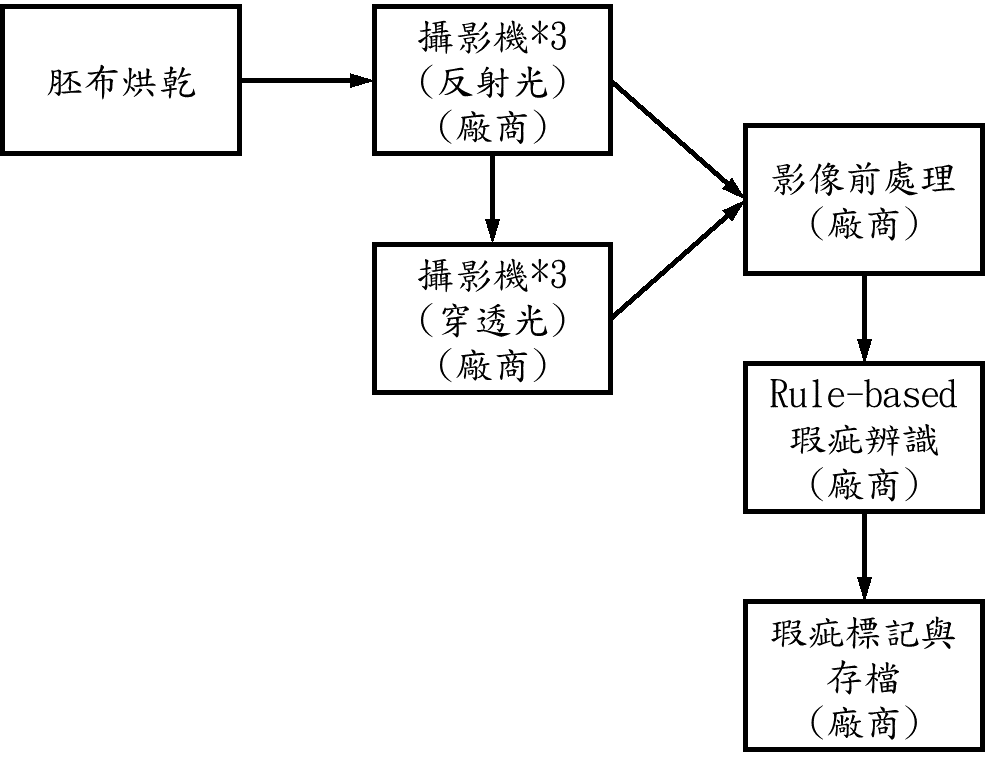

廠商目前採用的Rule-based瑕疵辨識方法,在業主(場域)實際使用前需要花費大量調整時間(約1~3個月),而且目前使用後並沒有一套可以修正自動化修正辨識模型的方案,造成廠商需要再額外花費時間進行參數設定重新調整,因此,不管是對廠商或業主(場域)都需要花費龐大的成本。

▲目前廠商的胚布驗布流程

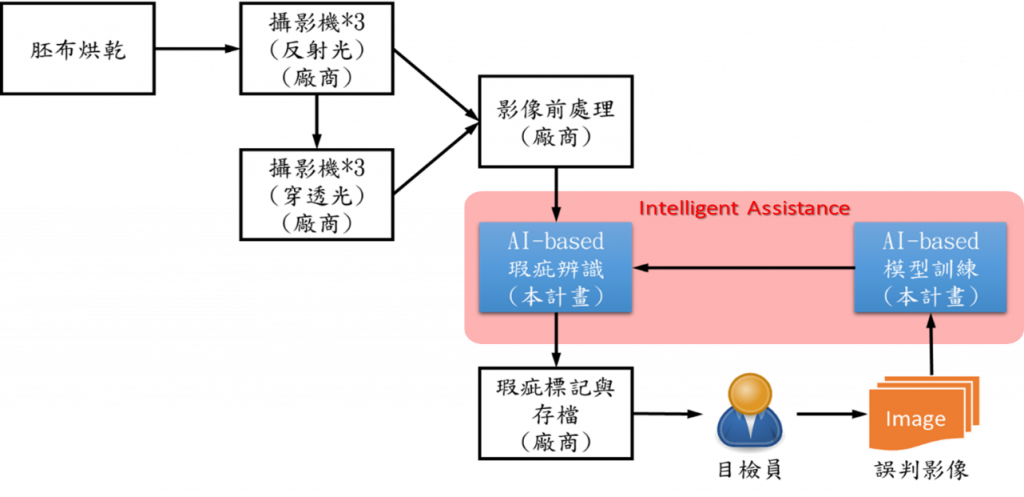

輔導團隊與合作廠商針對瑕疵檢驗流程導入AI辨識技術與學習框架(針對模型重新訓練),具體作法描述如下

1. AI-based 瑕疵辨識模型 :

利用大量收集到的影像資料(包含無瑕疵與有瑕疵),藉由機器學習(Machine Learning),如SVM,或深度學習(Deep Learning)的物件偵測方法,如SSD或YOLOv3,建構瑕疵偵測模型,依此模型來得知當前胚布表面的狀況,是正常品還是瑕疵品,藉此達成瑕疵辨識。

2. 辨識模型重新訓練框架 :

根據目檢員的判斷,若有判斷錯誤的情況發生,則標記該筆影像,將該筆資料作為重新訓練的資料集,待累積至一定程度的誤判資料筆數後,系統將自動啟動辨識模型重新訓練功能,新模型產生後將自動替換舊有的辨識模型,藉此達到模型更新的目的。

▲導入本計畫後的胚布瑕疵檢驗流程

低誤殺率,解決產業缺工與高質化挑戰

本計畫以深度學習網路架構,重新分類經檢測出的瑕疵,包括真瑕疵與假瑕疵,並可將真瑕疵與假瑕疵進一步分類,降低傳統AOI方案的誤殺率,預期可再協助驗布員減少70%以上的複判篩檢量,解決現行生產線導入的疑慮,加速擴散織布廠導入應用AI化AOI檢測方案,解決產業缺工與高質化產品的挑戰。