【109年 應用案例】 AI醫療影像識別系統,提升乳房惡性腫瘤辨識度!

避免非必要的侵入式切片檢查,全靠放射科醫生的專業判斷!

醫學影像辨識是放射科醫生的重要工作,醫生必須根據病患的檢查資料,提供專業的判斷。當發現某個腫瘤時,必須判斷是否為癌症;可行的方式包括「非侵入式的醫學影像」以及「侵入式的切片檢查」二種。

切片檢查的優點為可以提供非常準確的診斷,但由於是侵入性作法,因此,如果病情轉趨嚴重的可能性很低,醫師與病人將避免這個做法。而放射科醫生的職責之一就是提供相關的專業判斷,盡量做到最合乎理想的狀況。

放射科醫生不堪負荷,判斷腫瘤良惡性標準浮動,醫療品質曝危機!

隨著醫學影像檢查的普及化,加上預防醫療的觀念逐漸興盛,放射科醫生的負擔日益加重。一位醫師需同時負責多位病患,在長工時、多病患的情況下,導致放射科醫生在依據影像判斷腫瘤良惡性時標準會有所浮動,致使患者無法獲得最佳的醫療品質。

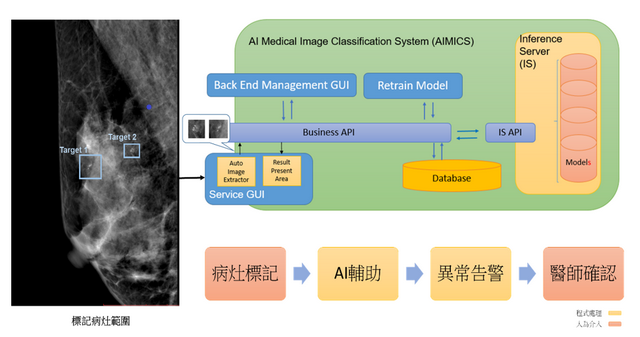

大世科X台大研發「AI醫療影像識別系統」,導入醫療院所,有效提升腫瘤判讀效率與正確性!

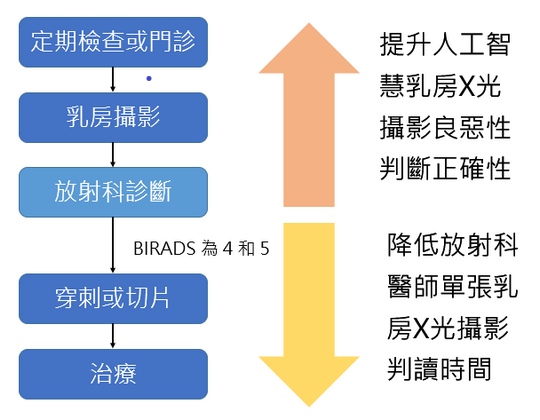

大同世界科技股份有限公司與臺灣大學生醫電子與資訊學研究所研究團隊共同開發「AI醫療影像識別系統」,訓練出的模型可針對乳房X光攝影做良、惡性之判讀,正確率達85%,且此系統已導入中部某一家醫療院所影像醫學部進行POC驗證,有助降低放射科醫師的工作量與病患等待檢查報告的時間。

▲乳房腫瘤AI判讀系統示意圖

未來也將進一步定義乳房影像報告、資料系統(BI-RADS)分級與AI良惡性判讀間之關聯性,將影像判讀從原本二分法轉變為機率表現之BI-RADS分級,協助院方建立共同標準,增進不同科別醫生協同合作之效率。

▲導入AI識別系統之效益

複製成功模式,為AI醫療影像大數據時代奠基!

此AI醫療影像識別系統的發展模式,將可套用在不同種類之醫學影像,包括:電腦斷層掃描、超音波攝影等;並可整合自然語言處理功能與結合病理分析報告,為AI醫療影像大數據時代奠定基礎。