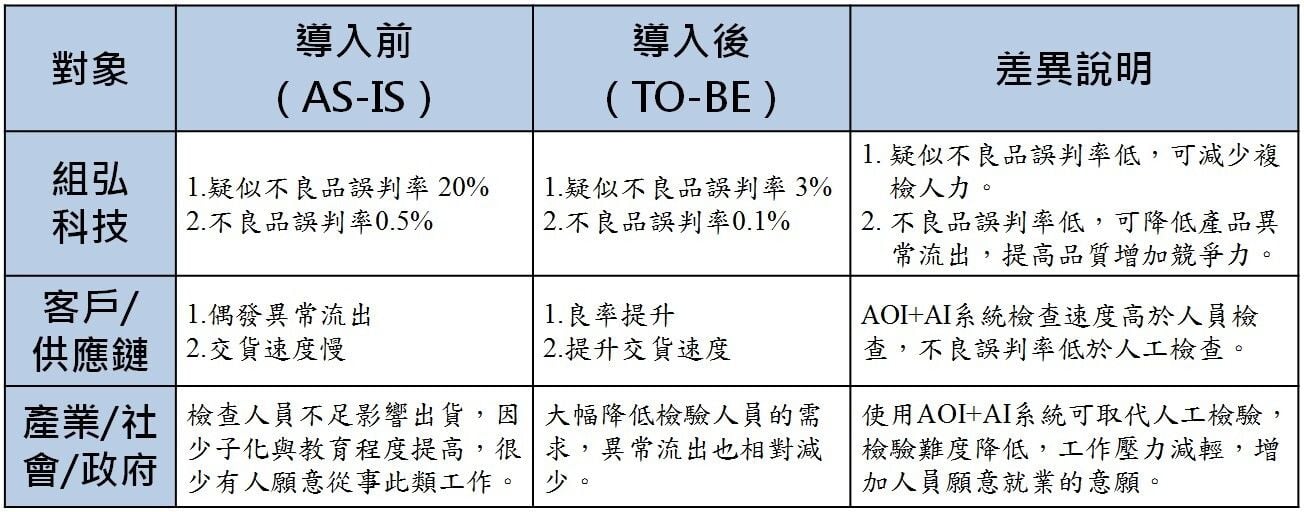

【113年 應用案例】 基於人工智慧的PCBA表面瑕疵檢測改善

隨著AOI+AI系統的導入,我們將能提高產品良率、降低成本,從業務面來看,更可提高客戶的信任度,增加營業收益。而且AI具有難以被模仿的優勢,並非如其它設備只要花錢就買的到,讓我們的競爭對手難以追上我們。

組弘發展現況

我們致力於IOT智慧製造上,自行開發的系統已有智慧物料系統、環境溫溼度監控系統、防錯料系統、智能採購算料系統、智慧物料盤點系統、錫膏管理系統、生管系統。過去我們曾詢問過其他廠商,有關AI檢驗PCBA表面瑕疵的可能性,每個廠商都希望我們能夠購買其設備,但實際驗證後都無法達到效果,此次與資服業者討論過後,定調為AOI+AI的運作模式,方覺得有可行性。

組弘科技投入AOI+AI檢測計畫,用於檢查SMT零件上的文字、焊點、極性、缺件….等,用AI替代人工來學習AOI檢測後定義為”可能是不良品”的部份,提升人員產值與降低誤判率。

產業痛點

台灣缺工情形嚴重,尤其願意從事目視檢查的人更少,而且年齡相對較大,檢查遺漏的狀況越來越嚴重。所以在追求高品質電子產業中,最關鍵的瓶頸已經是生產後的檢查。過去的消費性產品,異常未能被檢出,只要在一定比例下,也可被接受。現在的汽車產業如果有不良未被檢出,即有可能造成人員死亡,所以汽車產業對於品質的要求極高。要想在汽車產業的供應鏈中生存,就必須解決異常無法被檢出的問題。

而且隨著台灣工資越來越高,只能設法以AI技術,取代傳統人力,否則就算解決了異常流出,但相對高的人力成本依然無法在此產業中競爭。

應用技術與說明

原本過程(圖一),PCB從出來Reflow後,會經過AOI檢測,分出「疑似不良品」與良品,這時「疑似不良品」的部分約為20%,再由人工針對這20%的部分來做複判,再將「疑似不良品」的部分區分為良品與不良品。

我們想要藉由AI的技術,將原本由人工複判這20%的「疑似不良品」改由AI來做,複判出來一樣會有良品與「疑似不良品」,結果一樣會有「良品」與「疑似不良品」的產生,但此時「疑似不良品」約只剩下3%,也就是說組弘作業人員的工作量會從20%降到只有3%。理論上是AOI檢查完後,再由AI來做複判,但從表面看起來似乎只有經過AOI而已,所以我們才將這個技術稱之為A0I+AI檢測(圖二)。

操作員將待測PCB板放入AOI檢測設備,輸出AOI

檢測不良品資訊,再經由人工逐一覆判是否為不良品。

操作員將待測PCB板放入AOI檢測設備,輸出AOI檢測不良品資訊後,

進由AI先進行AOI檢測不良品的覆判,輸出AI檢測不良資訊後,

再經由人工逐一覆判是否為不良品。

流程差異

藉由AOI+AI系統的導入,我們除了能夠提升目視檢查人員的效率與良率外,我們有了這次AI的導入經驗,以後也可將AI與大數據的運用加入到組弘原有的智慧製造系統,使我們的智慧製造系統的效能更提升,更進一步的減輕員工的工作壓力。

推廣策略

(1) 同領域擴散:所有SMT製造業皆會遇到檢查瓶頸導致延誤出貨的狀況,導入此系統可解決目前缺工嚴重問題並提升出貨速度與品質,自行向客戶推廣或透過設備商銷售給相關需求者。

(2) 異業擴散規劃:與AOI製造商洽談直接將AI系統掛在AOI系統內,增加其市場競爭力。

獲利策略

(1) 與AOI製造商合作收取授權金。

(2) 與SMT製造業直接銷售AI系統。

(3) 提供SMT製造業AOI+AI系統訂閱制