【109年 應用案例】 AI點點名 掌握長者進出 解決日照中心人力荒

銀色風暴來襲! 台灣將在2026年邁入「超高齡社會」,全台長照中心鬧「人力荒」,AI人臉辨識導入長照中心場域,點點名靠AI,日照中心好安心。

台灣人口老化到底有多嚴重?先來看一個數字,台灣在2018年高齡人口(65歲以上人口)比例已超過14%,正式邁入高齡社會。

此外,根據國發會推估,台灣將在2026年邁入「超高齡社會(高齡人口比例超過20%)」,老化速度甚至遠快於日本。同時國發會也預測,2065年台灣高齡人口比例將超過4成,屆時台灣每1.2位生產者需負擔1位老年人口。面對龐大的老年人口,長照中心的人力需求勢必嚴重吃緊。

台灣長照機構資訊化不足 亟待導入AI技術解決人力荒

在台灣擁有800家會員的台灣長期照顧協會全國聯合會副理事長簡文生表示,相對於醫療產業不斷導入尖端科技及最新技術,台灣長照產業並未受惠於台灣國際級的科技研發成就,中小型長照機構資訊化程度不足,均仰賴人力作業,若能導入AI技術解決轉型問題,對於長照機構及高齡者的需求助益很大。

對於產業的急切呼求,經濟部工業局及資策會聽到了,積極協助尋求解決方案。首先,資策會先聚焦需求,協同長照協會全國聯合會共同訪視多家長照機構了解問題所在,多數場域業者均表示,日照中心每日照顧的銀髮長者必須確實掌握其出席狀況,以符合長照2.0的補助規範。然而,每天一早的點名工作,就是工作人員的一大夢魘。

「早上7點不到,被照顧者有的被推著輪椅進來,有的自己拄著拐杖進來,有的由家人開車從後門送進來,有的則是登記要來,卻不見人影,門口有銀髮長輩、家屬,照護人員等,鬧哄哄地,連對方的聲音都聽不到,等到一一點完名,回過頭來,才發現早上買的早餐還擱在桌上…」,這是一位日照中心照護者的日常。

AI點點名 解決現行人力不足與資訊錯誤的困擾

日照中心普遍存在著每日照顧的銀髮長者來去時間不定、簽到時間無規律的問題。現行業者僅能以人工登記方式,處理簽到、簽退事務。而照護場域中有多個出入口、場域範圍大且跨樓層,進出人員包含照護人員、行政人員、長輩及其家屬、訪客⋯⋯等,出入人員複雜,無法進行有效管控。

此外,由於人工點名可能忙中出錯,也可能產生補助人數造假的誤會,對於衛服部及業者雙方都產生困擾。因此,業者深切期望能夠藉由AI裝置智慧化服務協助輔助照服人員,減少人工紙本登記,即可將行政人力時間省下來,以便協助更多的照服長者。

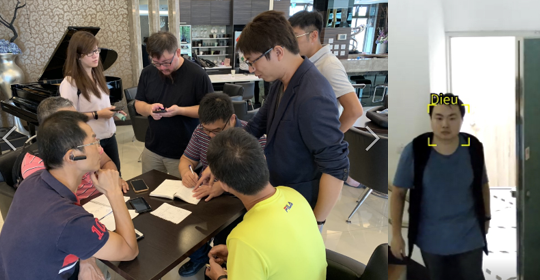

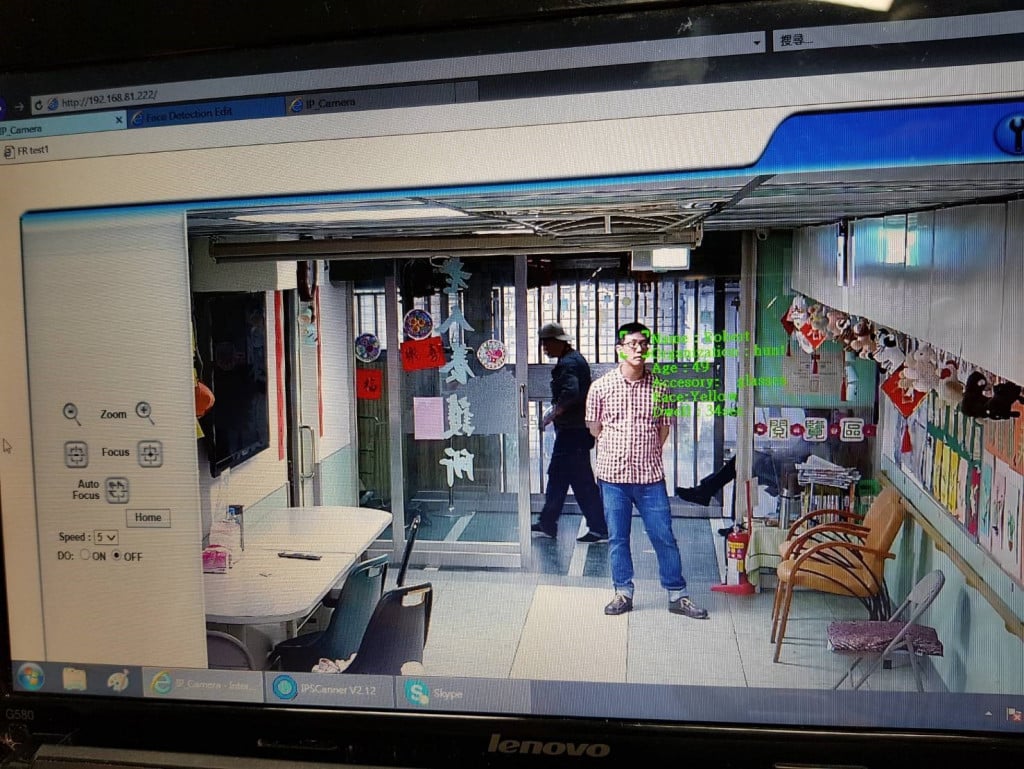

在資策會的媒合與輔導協助之下,安全監控業者奇卓科技與杭特電子將人臉辨識技術導入長照機構,在門口設置人臉辨識設備,同時為了節省長照機構的成本負擔,創新長期租賃的新商業模式運作,不但解決中小型長照機構預算、人力不足的問題,也協助電子裝置業者找到合適的場域實證,有效解決供需雙方的問題。

▲奇卓科技解決方案導入,左為與場域人員討論安裝細節,右為偵測畫面

AI人臉辨識技術一日千里,不僅可以取代長照中心的人工點名機制,也能在照護人員夜間查房時,掌握銀髮長者的行蹤,未來在長照中心的應用將持續擴展。