【109年 解決方案】 思納捷如何讓節能更有效率?秘密在於智慧工廠雲端AI總管

成軍才兩年的思納捷科技公司,以智慧工廠雲端AI總管的角色自居,鎖定「水氣油電」四項能源管理,協助廠區更節能、更有效率。

思納捷是2017年底從資策會分割出來的新創公司,在首輪募資時,就獲得光寶科技、研揚科技、資鼎創投及國發基金等投資,取得上億元資金,顯示市場十分看好其未來發展性。

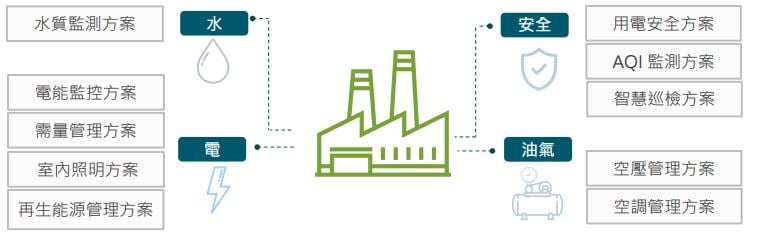

由於所有的工廠與建築物都會使用到能源,因此節能的需求相當大,也潛藏了無限商機在其中。而能源包含四大可管理項目,即「水氣油電」。思納捷先從水氣油電著手,就是水氣油電本身的設備,例如「氣」有空壓機,「電」有配電盤,或變壓器、發電機,接下來再走入製程設備,例如馬達的運轉情況。

▲「水氣油電」四項能源管理。

思納捷現階段有兩大解決方案(產品),一個是針對工廠,一個是針對科學園區或工業園區。因此,在2018年底時,思納捷根據公司的專業與市場發展,將自己定位自己為「24小時工廠與園區雲端AI總管」,確認在能源與設備兩大領域。

AI總管鎖定廠房剛性需求

國內重要廠區多有變頻馬達作為廠務設備,通常為了穩定性,需要派人定期檢修,以免因為一個廠務設備導致生產線生產不順,顯見為「剛性需求」,惟目前設備商方案價格昂貴,同時效果欠佳,無法真正解決製造業的檢修需求。

例如鏡片研磨是透過馬達,若馬達異常,振動比較高,若持續磨下去的話,鏡片焦距會跑掉,就容易產生報廢品,透過思納捷的馬達診斷技術,可偵測外在設備所造成的影響,並提升良率,可以讓產線或設施,運作更順暢。

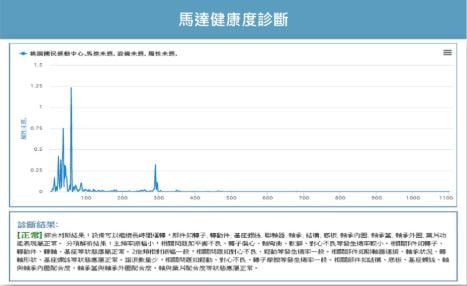

▲可設定異常狀況時,即進行異常警告

傳統廠區遇到馬達有問題時,由產線反應空壓力道不足,優先會進行設備更換,有時間再送原廠確認問題點,然而可能問題不大,卻要耗費高昂的更換成本。導入AI模型之後,就能即時監控溫度、電流等重要參數,透過參數分析,分為健康度診斷和運轉分析,若是健康度的問題,即可進行維修,但若是運轉不順暢,則就需要進行更換。將問題釐清之後,就能針對問題採取正確的決策。

▲可進行即時或定時自動診斷,並判斷馬達健康度及潛在問題

因此思納捷的核心技術打通從通訊模組、連網裝置、雲端平台至應用服務之重重障礙,以軟硬整合的核心能力,讓傳統設備在10天內可將連網產品商品化,立即接軌In-Factory和In-Park兩大雲端AI應用服務,協助企業跟上物聯網時代,達到軟硬整合,開發更多適合產業的應用服務。